Motivation und Zielsetzung

Komplexe Reparaturbauteile, wie bspw. Werkzeuge für die Gießerei- und Umformtechnik, Bauteile aus Flugzeugtriebwerken oder Gas- und Dampfturbinen, weisen zumeist freigeformte Geometriemerkmale, individuelle Materialaufträge und schlechte Zugänglichkeit auf. Die Rekonturierung derartiger Bauteile macht eine erhöhte Flexibilität der Maschine und Prozesse erforderlich.

Im Teilprojekt B2 wird eine geschickte Reparaturzelle erforscht, die den zentralen Baustein des realen Regenerationspfads im SFB 871 darstellt. »Geschicklichkeit« wird dabei als die Fähigkeit aufgefasst, eine selbstoptimierende, bestmögliche Reparaturbearbeitung durchzuführen. Die Kombination aus neuartigen Maschinenfunktionalitäten und angepassten Zerspantechnologien ermöglicht die prozesssichere 5-achsige Rekonturierung individueller Schadensfälle trotz reparaturspezifischer Varianzen, Einflüssen aus vorgelagerten Prozessen und Nachgiebigkeiten von Werkstück bzw. Werkzeug.

Video: 5-achsige Rekonturierung einer Turbinenschaufel, an der eine Tip-Reparatur durchgeführt wurde

Ergebnisse

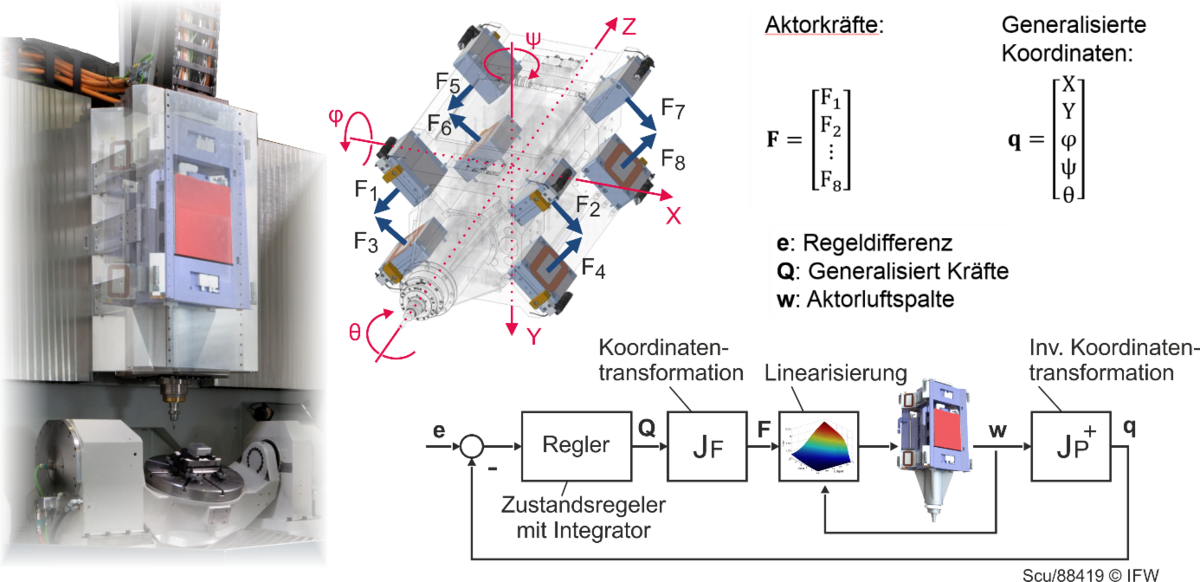

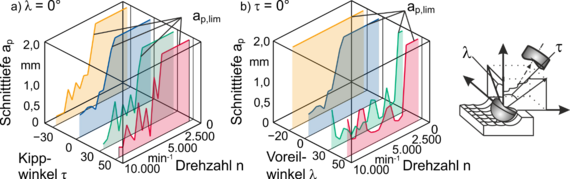

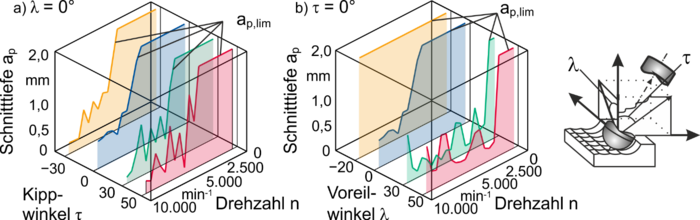

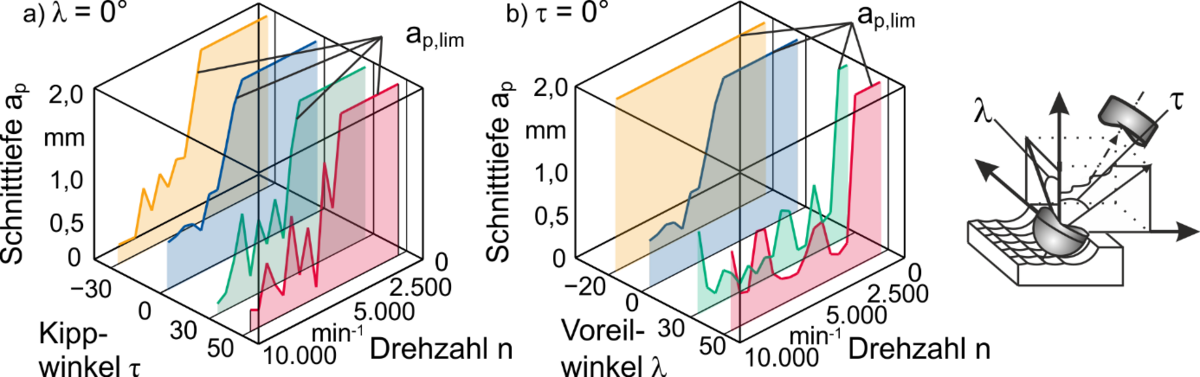

Die bisherigen Arbeiten mündeten in einem Maschinendemonstrator, welcher die erforschten Prozesstechnologien und Maschinenfunktionalitäten integriert. Für die fräsende Rekonturierung nachgiebiger und schwingungsanfälliger Bauteile wurde Grundlagenwissen zur Werkzeugwahl, Frässtrategie und Prozessführung erarbeitet und in die Prozessplanung transferiert (Abb. Stabilitätskarte). Die Eignung elektromagnetischer Führungen für die Reparaturbearbeitung wurde grundlegend bewertet. Methoden zur Kraftrekonstruktion und -regelung mittels Magnetführung wurden entwickelt und erstmals angewendet, um prozesskraftbedingte Abdrängungen zu kompensieren. Kritische Prozesszustände können mit der Führung automatisch detektiert und durch die Anpassung der Prozessparameter im Betrieb unterdrückt werden. (Abb. Reparaturzelle)

Aktuelle Arbeiten und Ausblick

Das Ziel der 3. FP ist es, Formabweichungen zu minimieren, die nur zum Teil durch die bisherigen Ansätze zur Prozessplanung und reaktiven Prozessregelung verhindert werden können. Dazu werden Methoden erforscht, um lokale Varianzen der Werkstückeigenschaften während der Bearbeitung zu identifizieren und für eine Vorsteuerung der Prozessregelung im weiteren Prozessverlauf nutzbar zu machen. Zur Erreichung dieses Ziels muss die Reparaturzelle sowohl prozess- als auch maschinenseitig weiter befähigt werden. Es wird ein selbstlernendes Prozesskraftmodell erforscht, um trotz der Individualität der Reparaturfälle eine präzise Prognose der Prozesskräfte zu ermöglichen und schließlich varianzbedingte Abweichungen im Prozess identifizieren zu können. Maschinenseitig wird eine Steuerungsarchitektur erforscht, die es ermöglicht, Daten aus der NC-Steuerung, der maschinenintegrierten Sensorik sowie der Prozesssimulation zusammenzuführen. Dies ist die Voraussetzung zum Anlernen des Kraftmodells und zur Identifikation lokaler Werkstückvarianzen. Zur vorausschauenden Regelung müssen aus den ermittelten Varianzen positionsabhängig Vorsteuerwerte bestimmt werden. In Zusammenarbeit mit TP C1 werden Maßnahmen für eine verbesserte Prozessführung abgeleitet und Wechselwirkungen mit vor- und nachgelagerten Bearbeitungsschritten identifiziert. So ist eine Optimierung der Regeleingriffe hinsichtlich des Bearbeitungsergebnisses möglich. Ferner wird ein intelligenter Werkstückträger erforscht, der über multifunktionale Sensorik zur Prozessüberwachung entlang des gesamten Reparaturpfads verfügt.

Verantwortliches Institut

Das Projekt wird verantwortet durch das Institut für Fertigungstechnik und Werkzeugmaschinen.

Teilprojektleiter

30823 Garbsen

Mitarbeiter

Veröffentlichungen

Internationale wissenschaftliche Beiträge in Fachzeitschriften, begutachtet

-

(2021): Anticipatory Online Compensation of Tool Deflection Using a Priori Information from Process Planning., JMMP 5 (3), S. 90.

DOI: 10.3390/jmmp5030090 -

(2021): Identification of rake and flank face engagement parameters using a dexel-based material removal simulation with an oriented sweep volume., CIRP Journal of Manufacturing Science and Technology 35 (1), S. 146–157

DOI: 10.1016/j.cirpj.2021.06.002 -

(2018): Technology-based Re-contouring of Blade Integrated Disks After Weld Repair, J. of Materi Eng and Perform 27, 2018 (1), 253-260

DOI: 10.1115/1.4040738 -

(2015): Engine blade regeneration: a literature review on common technologies in terms of machining, Int J Adv Manuf Technol 81 (5-8), S. 917–924

DOI: 10.1007/s00170-015-7256-2 -

(2015): Analysis of Chatter Vibration and Tool Deflection in Milling with a Novel Active Machine Tool Guide, In: Applied Mechanics and Materials 794, S. 331–338

DOI: 10.4028/www.scientific.net/AMM.794.331 -

(2014): Evaluation of electromagnetic guides in machine tools, Cirp Annals 63, S. 357–360

DOI: 10.1016/j.cirp.2014.03.130 -

(2013): Adaptive Cutting Force Control with a Hybrid Axis System, International Journal of Automation Technology 7 (4), S. 379–384

Internationale Konferenzbeiträge, begutachtet

-

(2019): Advanced process design for re-contouring using a time-domain dynamic material removal simulation., 12th CIRP Conference on Intelligent Computation in Manufacturing Engineering (Hg.): Procedia CIRP 79 (2019), S. 21–26.

DOI: 10.1016/j.procir.2019.02.005 -

(2018): Ball end milling of titanium TIG weld material and the effect of SiC addition – process forces and shape deviations, 6th International Conference on Through-life Engineering Services, TESConf 2017. 7-8 November 2017, Bremen, Germany, Seite 74-81

DOI: 10.1016/j.promfg.2018.01.011 -

(2014): Conceptual Design for Electromagnetic Guided Rotary Table in Machine Tools, Procedia CIRP 24, S. 80–85

DOI: 10.1016/j.procir.2014.08.010 -

(2012): Adaptive Cutting Force Control on a Milling Machine with Hybrid Axis Configuration, Procedia CIRP 4, S. 109–114

DOI: 10.1016/j.procir.2012.10.020 -

(2010): Multi-sensor Disturbance Force Measurement for Compliant Mechanical Structures, 9th Annual IEEE Conference on Sensors, S. 2518–2524

DOI: 10.1109/ICSENS.2010.5690446

Internationale Konferenzbeiträge, nicht begutachtet

-

(2019): Improving Blade Re-contouring Processes Using an Advanced Process Simulation And a Novel Machine Tool, Advanced Manufacturing & Repair for Gas Turbines (AMRGT). ASME. Berlin

-

(2015): Mistuning of Blisks During Milling Process - Manufacturing and Repair, In: Deutsche Gesellschaft für Luft- und Raumfahrt (Hg.): Deutscher Luft- und Raumfahrtkongress (DLRK)

Nationale wissenschaftliche Beiträge in Fachzeitschriften, begutachtet

-

(2013): Bauteilregeneration bei einkristalliner Gefügestruktur, Werkstattstechnik online 103 (6), S. 476–480

-

(2012): Messtechnische Analyse formflexibler Spannmethoden, wt Werkstattstechnik online 102 (11), S. 795–800

Nationale wissenschaftliche Beiträge in Fachzeitschriften, nicht begutachtet

-

(2021): Abdrängungsausgleich mittels elektromagnetischer Führungen, mav - Innovation in der spanenden Fertigung, Bd. 10, S. 84–87

-

(2020): Magnetische Führungssysteme optimieren die Zerspanung, MM-Maschinenmarkt, 126-17, S. 75–79

-

(2020): Optimierte Zerspanung: magnetische Führung., Schweizer Maschinenmarkt (SMM), Bd. 20, S. 45–58.

-

(2019): Kompensation der Abdrängung beim Rekonturieren von Triebwerksschaufeln, Ingenieurspiegel Ausgabe März, S. 20–22

-

(2011): Den Exoten auf der Spur: Anwendungsgerechte Zerspanung von Leichtbauwerkstoffen, WB Werkstatt + Betrieb 2011 (9), S. 60–64

Nationale Konferenzbeiträge, nicht begutachtet

-

(2014): Potentiale elektromagnetischer Linearführungen in Werkzeugmaschinen, ZWF 109, S. 625–628

-

(2012): Dexterous Regeneration Cell for the Repair of Aircraft Engine Components, Neue Fertigungstechnologien der Luft- und Raumfahrt. Universität Hannover, I. F.W. Hannover, 01.01.2012

Dissertationen

-

(2017): Potentiale einer elektromagnetischen Führung in Fräsmaschinen und ihr Nutzen für die Reparaturbearbeitung, Berichte aus dem IFW, Band 03/2017, 145 S., PZH Produktionstechnisches Zentrum

ISBN: 978-3-95900-126-7 -

(2014): Erweiterungen der Einsatzmöglichkeiten von Magnetführungen, Berichte aus dem IFW, Band 05/2014, PZH, Garbsen, 2014

ISBN: 978-3-944586-71-7